ШӯШ¬Шұ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ЩҒЩҠ Щ…ЩҶШ·ЩӮШ© ЩҮЩ„ЩҲШ®ЩҠЩҒШӘШіЩҠ

ЩҲЩҒЩҠ Ш№Ш§Щ… 2020Щ… ШӘЩ… ШҘШ№Ш§ШҜШ© ШЁЩҶШ§ШЎ Ш§Щ„Щ…ШөЩҶШ№ ЩҲШӘШӯШҜЩҠШ«ЩҮ.

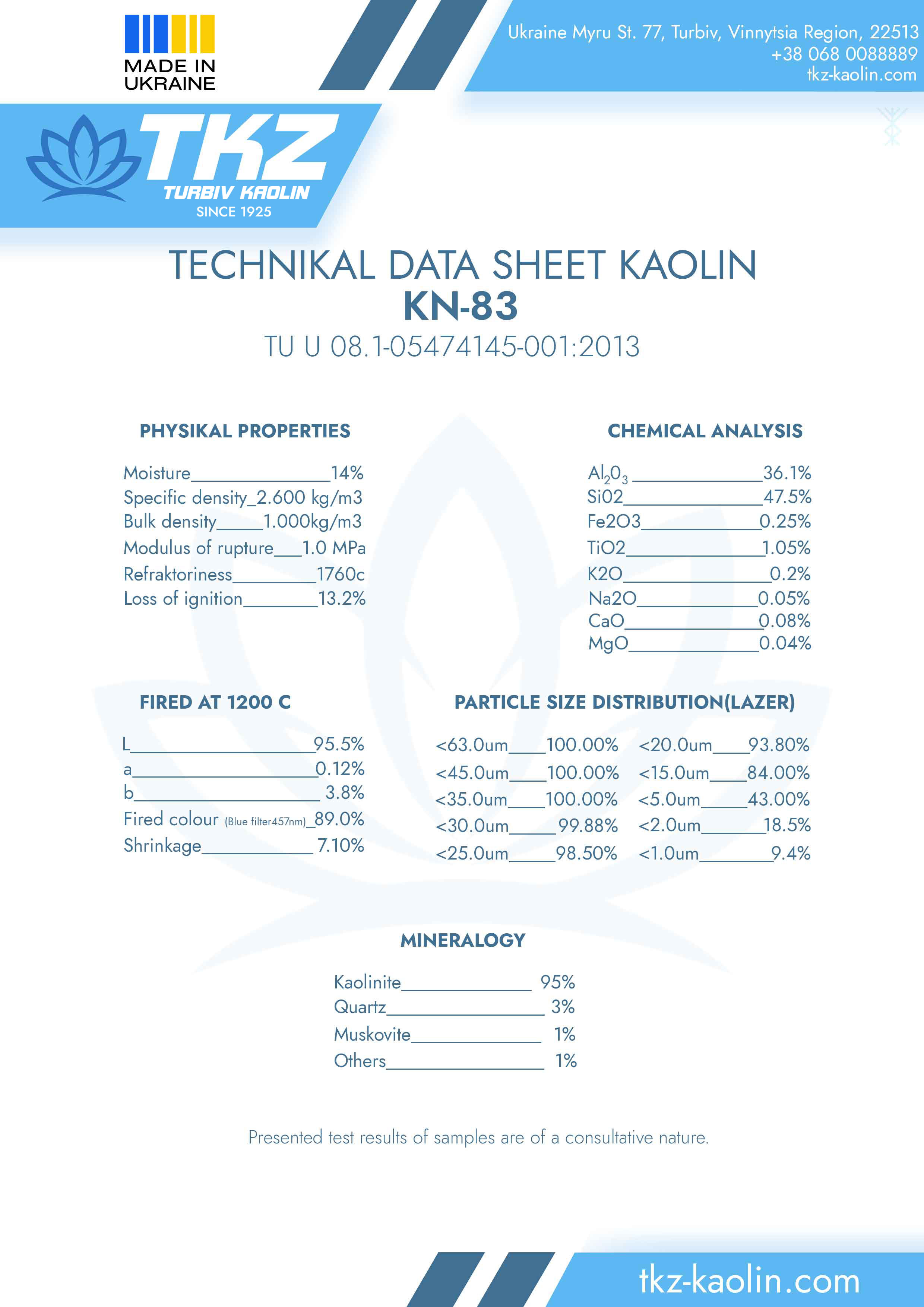

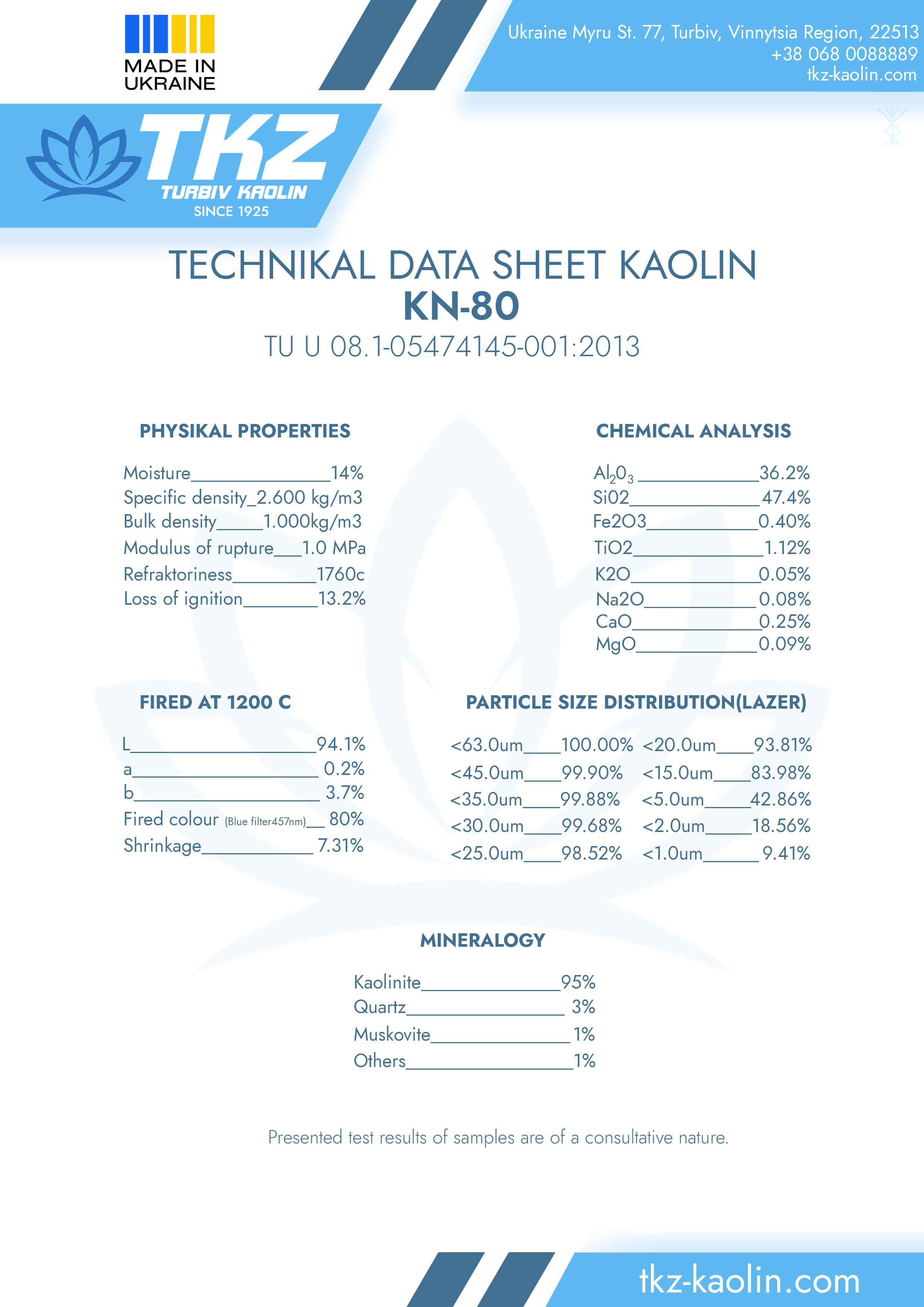

ШёЩҮШұШӘ Щ…Ш§ШұЩғШ§ШӘ Ш¬ШҜЩҠШҜШ© Щ…ЩҶ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ

KN-83,P2ЩҠШЁШҜШЈ ШӘШ§ШұЩҠШ® Щ…ШөЩҶШ№ ШӘЩҲШұШЁЩҠЩҒ Щ„Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Щ…ЩҶШ° Ш№Ш§Щ… 1925Щ…

Ш¬Ш°ШЁШӘ Ш§Щ„Ш¬ЩҲШҜШ© Ш§Щ„Ш№Ш§Щ„ЩҠШ© Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ШӘЩҲШұШЁЩҠЩҒ Ш§Щ„Ш§ЩҶШӘШЁШ§ЩҮ ЩҒЩҠ ШЁШҜШ§ЩҠШ© Ш§Щ„ЩӮШұЩҶ Ш§Щ„Ш№ШҙШұЩҠЩҶШҢ Ш№ЩҶШҜЩ…Ш§ ЩӮШ§Щ… ШӘШ§Ш¬Шұ Щ…ЩҶ Щ…ШҜЩҠЩҶШ© ШЈЩҲШҜЩҠШіШ§ШҢ Ш§Щ„ШіЩҠШҜ/ ШЈЩҲШҙШұ ШіЩҠШәШ§Щ„ ШЁЩҠЩҶ ШЈШ№ЩҲШ§Щ… 1903Щ…-1907Щ… ШЁШҘШ№ШҜШ§ШҜ ШЈЩҲЩ„ Щ…ШөЩҶШ№ Щ„Щ„Ш®ШІЩҒ ЩҲШ§Щ„ШЈЩҲШ§ЩҶЩҠ Ш§Щ„ЩҒШ®Ш§ШұЩҠШ© ЩҒЩҠ ШЈЩҲЩғШұШ§ЩҶЩҠШ§ Щ„ШҘЩҶШӘШ§Ш¬ Ш§Щ„Щ…ЩҶШӘШ¬Ш§ШӘ Ш§Щ„Ш®ШІЩҒЩҠШ© ЩҒЩҠ Щ…ШҜЩҠЩҶШ© ШіЩ„Ш§ЩҒЩҲШӘШ§ ШЁЩ…ЩҶШ·ЩӮШ© ЩҒЩҲЩ„ЩҠЩҶ (Ш§Щ„ШўЩҶ Щ…ШӯШ§ЩҒШёШ© Ш®Щ…ЩҠЩ„ЩҶЩҠШӘШіЩғЩҠ)ШҢ ШӯЩҠШ« ШӘЩ… Ш§Ш®ШӘШЁШ§Шұ ЩғШ§ЩҲЩ„ЩҠЩҶ ШӘЩҲШұШЁЩҠЩҒ.

Щ„ЩӮШҜ ШӘШ¬Ш§ЩҲШІШӘ ЩҶШӘШ§ШҰШ¬ Щ…ШұШ§ЩӮШЁШ© Ш¬ЩҲШҜШ© Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„Щ…ШіШӘШ®ШұШ¬ ЩғЩ„ Ш§Щ„ШӘЩҲЩӮШ№Ш§ШӘ. Щ…ЩҶШ° Ш№Ш§Щ… 1909Щ…ШҢ ЩҠШӘЩ… ШӘЩҲШұЩҠШҜ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Щ…ЩҶ Щ…ЩғЩ…ЩҶ ШӘЩҲШұШЁЩҠЩҒ ШҘЩ„Щү Ш§Щ„Щ…ШөЩҶШ№ ЩҒЩҠ ШіЩ„Ш§ЩҒЩҲШӘШ§ (Ш§Щ„ШўЩҶ - Щ…Ш¬Щ…ЩҲШ№Ш© ШіЩ„Ш§ЩҒЩҲШӘШ§ ""ШЁЩҲШҜ ЩҒШ§ШұЩҒЩҲШұ"" Щ…ЩҶ Ш§Щ„Ш№Щ„Ш§Щ…Ш© Ш§Щ„ШӘШ¬Ш§ШұЩҠШ© ""Colombo""ШҢ Ш§Щ„ШӘШ§ШЁШ№Ш© Щ„ШҙШұЩғШ© ""Geberit Group"" ЩҲЩ…ЩӮШұЩҮШ§ ЩҒЩҠ ШіЩҲЩҠШіШұШ§). Щ…ЩҶШ° Ш°Щ„Щғ Ш§Щ„ЩҲЩӮШӘШҢ ШЁШҜШЈ Ш§ШіШӘШ®ШұШ§Ш¬ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„ШөЩҶШ§Ш№ЩҠ ШЁШ§Щ„ЩӮШұШЁ Щ…ЩҶ ШӘЩҲШұШЁЩҠЩҒ. Щ„ЩӮШҜ ШӘЩ… Ш§ШіШӘШ®ШұШ§Ш¬ЩҮ ЩҲШӘШ®ШөЩҠШЁЩҮ ШЁШ·ШұЩҠЩӮШ© ШЁШҜШ§ШҰЩҠШ©: ШӘЩ… ШӯЩҒШұЩҮ ШЁЩ…Ш¬ШұЩҒШ© ЩҲЩҶЩӮЩ„ЩҮ ШЁЩҲШ§ШіШ·Ш© Ш№ШұШЁШ§ШӘ Ш§Щ„ЩҠШҜ ШҘЩ„Щү Ш®ШІШ§ЩҶШ§ШӘ Ш§Щ„Ш®Щ„Ш· Ш§Щ„ШӘЩҠ ЩғШ§ЩҶШӘ ШӘШӘШӯШұЩғ ШЁШ¬Шұ Ш§Щ„Ш®ЩҠЩҲЩ„. ШӘЩ… ШҜЩҒШ№ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„Щ…Ш®Щ„ЩҲШ· ШЁШ§Щ„Щ…Ш§ШЎШҢ Щ…ЩҶ Ш®Щ„Ш§Щ„ Щ…ШІШ§ШұЩҠШЁ ШҘЩ„Щү ШЈЩҲШ№ЩҠШ© ШӯЩҠШ« ЩғШ§ЩҶ ЩҠШӘШұЩғ Щ„Щ„ШӘШұШіШЁ. ШӘЩ… ШӘЩӮШ·ЩҠШ№ ШЈЩҒШ¶Щ„ ШЈШ¬ШІШ§ШЎ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ШҘЩ„Щү ЩӮШ·Ш№ Ш№Щ„Щү ШҙЩғЩ„ Ш·ЩҲШЁ ЩҲШҘШұШіШ§Щ„ЩҮШ§ ШҘЩ„Щү ШіЩ„Ш§ЩҒЩҲШӘШ§ШҢ ШЁЩҠЩҶЩ…Ш§ ЩҠШӘШұШіШЁ Ш§Щ„ШұЩ…Щ„ ЩҒЩҠ ЩӮШ§Ш№ Ш§Щ„ЩҲШ№Ш§ШЎ. ШЈШҙШұЩҒ Ш§Щ„ШіЩҠШҜ/ ШЁШ§ЩҒЩ„ЩҲ ШЈШҜЩҠЩ„ЩҮЩҠЩ… Ш№Щ„Щү ЩҮШ°ЩҮ Ш§Щ„ШЈШ№Щ…Ш§Щ„ШҢ ЩҲШ§Щ„Ш°ЩҠ ШЈШөШЁШӯ Щ„Ш§ШӯЩӮШ§ЩӢ Щ…ШӘШ®ШөШөШ§ЩӢ Щ…Ш№ШұЩҲЩҒШ§ЩӢ ЩҒЩҠ Щ…Ш¬Ш§Щ„ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ЩҒЩҠ ШЁЩ„ШҜЩҶШ§. ШЁШ№ШҜ Ш«ЩҲШұШ© ШЈЩғШӘЩҲШЁШұ Ш№Ш§Щ… 1917Щ…ШҢ ШЈШіЩҮЩ… ЩғШ§ЩҲЩ„ЩҠЩҶ ШӘЩҲШұШЁЩҠЩҒ ЩҒЩҠ ШӘЩ„ШЁЩҠШ© Ш§ШӯШӘЩҠШ§Ш¬Ш§ШӘ ШөЩҶШ§Ш№Ш© Ш§Щ„ЩҲШұЩӮ. ЩҒЩҠ Ш№Ш§Щ… 1924Щ…ШҢ ШЁЩӮШұШ§Шұ Щ…ЩҶ ЩӮЩҠШ§ШҜШ© Ш§Щ„ШЁЩ„ШҜШҢ ШӘЩ… Ш§Щ„ШЁШҜШЎ ШЁШЁЩҶШ§ШЎ Щ…ШөЩҶШ№ ШӘЩҲШұШЁЩҠЩҒ Щ„Щ„ЩғШ§ЩҲЩ„ЩҠЩҶШҢ ЩҲЩҒЩҠ 10 ЩҶЩҲЩҒЩ…ШЁШұ 1925Щ…ШҢ ШӘЩ… ШӘШҙШәЩҠЩ„ ШЈШ№Щ…Ш§Щ„ЩҮ Ш§Щ„ШӘШ¬ШұЩҠШЁЩҠШ©. ЩҲШӘШЁЩ„Шә Ш§Щ„Ш·Ш§ЩӮШ© Ш§Щ„ШӘШөЩ…ЩҠЩ…ЩҠШ© Щ„Щ„Щ…ШөЩҶШ№ 500.000 ШЁЩҲШҜ ШіЩҶЩҲЩҠШ§ЩӢ Щ…ЩҶ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ (Ш§Щ„ШЁЩҲШҜ = 16.3 ЩғЩҠЩ„ЩҲШ¬ШұШ§Щ…). ЩҠШӘЩ… ШӘШ·ЩҲЩҠШұ Щ…ЩғЩ…ЩҶ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ШЁШ·ШұЩҠЩӮШ© Ш§Щ„ШӯЩҒШұШ© Ш§Щ„Щ…ЩҒШӘЩҲШӯШ©ШҢ Щ…Ш№ Ш§ШіШӘШ®ШҜШ§Щ… Ш§Щ„Щ…Ш№ШҜШ§ШӘ Ш§Щ„Щ…ШіШӘШ®ШҜЩ…Ш© ШЈШ«ЩҶШ§ШЎ Ш§Щ„ШӘШ№ШҜЩҠЩҶ ЩҒЩҠ Ш§Щ„ШӯЩҒШұШ© Ш§Щ„Щ…ЩҒШӘЩҲШӯШ©. ЩҒЩҠ Ш№Ш§Щ… 1925Щ…ШҢ Ш№ЩҶШҜЩ…Ш§ ШЁШҜШЈШӘ Ш§Щ„ШҜЩҲЩ„Ш© ЩҒЩҠ ШӘШ·ЩҲЩҠШұ ШөЩҶШ§Ш№Ш© Ш§Щ„Щ…Ш·Ш§Ш· ЩҲШёЩҮШұШӘ Щ…ШіШЈЩ„Ш© Ш§ШіШӘШЁШҜШ§Щ„ ШӯШҙЩҲ Ш§Щ„Щ…Ш·Ш§Ш· Ш§Щ„ШЈШіЩҲШҜ Ш§Щ„ЩғШұШЁЩҲЩҶЩҠ Ш§Щ„Ш°ЩҠ ЩғШ§ЩҶ ЩҠШөЩҶШ№ Щ…ЩҶ Ш§Щ„ШІЩҠШӘ Ш§Щ„ШЈШ®Ш¶ШұШҢ ШЁШҜШЈ Ш§ШіШӘШ®ШҜШ§Щ… Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Щ…ЩҶ Щ…ЩғЩ…ЩҶ ШӘЩҲШұШЁЩҠЩҒ. Щ…ЩҶШ° Ш№Ш§Щ… 1929Щ…ШҢ ЩҠШіШӘШ®ШҜЩ… Ш§Щ„Щ…ШөЩҶШ№ Ш·ШұЩҠЩӮШ© Ш§Щ„ШӘШ®ШөЩҠШЁ Ш§Щ„ШұШ·ШЁ ШЁШ§ШіШӘШ®ШҜШ§Щ… Ш§Щ„Ш§Щ„ЩғШӘШұЩҲЩ„ЩҠШӘ. ЩҲШӯШӘЩү ШЁШҜШ§ЩҠШ© Ш§Щ„ШӯШұШЁ Ш§Щ„Ш№Ш§Щ„Щ…ЩҠШ© Ш§Щ„Ш«Ш§ЩҶЩҠШ©ШҢ ЩғШ§ЩҶ Ш§Щ„Щ…ШөЩҶШ№ ЩҠЩҲЩҒШұ ШӯШ§Ш¬Ш© Ш§Щ„ШЁЩ„Ш§ШҜ Щ…ЩҶ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ. Ш¬ШІШЎ Щ…ЩҶ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ШӘЩ… ЩҶЩӮЩ„ЩҮ ШҘЩ„Щү Ш¬Щ…ЩҮЩҲШұЩҠШ© ШЈЩ„Щ…Ш§ЩҶЩҠШ§. Ш®Щ„Ш§Щ„ Ш§Щ„ШӯШұШЁШҢ ШӘЩ… ШӘШҜЩ…ЩҠШұ Ш§Щ„Щ…ШөЩҶШ№ ШЁШҙЩғЩ„ ЩғШ§Щ…Щ„ ЩҲШәЩ…ШұШӘ Ш§Щ„Щ…ЩҠШ§ЩҮ Ш§Щ„Щ…ШӯШ¬Шұ Щ…Ш№ Ш§Щ„Щ…Ш№ШҜШ§ШӘШҢ ЩҲЩғШ§ЩҶШӘ Ш§Щ„ШЈШ¶ШұШ§Шұ ЩӮШҜ ЩӮШҜШұШӘ ШЁЩ…ШЁЩ„Шә 1 Щ…Щ„ЩҠЩҲЩҶ ЩҲ 700 ШЈЩ„ЩҒ ШұЩҲШЁЩ„. ЩҒЩҠ Ш№Ш§Щ… 1944Щ…ШҢ ШЁШҜШЈШӘ ШЈШ№Щ…Ш§Щ„ Ш§Щ„ШӘШұЩ…ЩҠЩ… Щ…Ш№ ШҘШ№Ш§ШҜШ© Ш§Щ„ШЁЩҶШ§ШЎ ЩҲШӘШӯШҜЩҠШ« Щ…ШөЩҶШ№ ШӘЩҲШұШЁЩҠЩҒ Щ„Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш№Щ„Щү Щ…Ш®ШӘЩ„ЩҒ Щ…ШұШ§ШӯЩ„ Ш§Щ„Ш№Щ…Щ„ЩҠШ© Ш§Щ„ШӘЩғЩҶЩҲЩ„ЩҲШ¬ЩҠШ© Щ„Щ„ШӯШөЩҲЩ„ Ш№Щ„Щү Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ. ЩҒЩҠ Ш№Ш§Щ… 1953Щ…ШҢ ШӘЩ… Ш§Ш№Ш§ШҜШ© ШЁЩҶШ§ШЎ Ш§Щ„Щ…ШөЩҶШ№ ШЁШҘШҜШ®Ш§Щ„ Ш§ШіШ·ЩҲШ§ЩҶШ§ШӘ Ш§Щ„ШӘШ¬ЩҒЩҠЩҒ ШЁШҜЩ„Ш§ЩӢ Щ…ЩҶ Ш§Щ„Щ…Ш¬ЩҒЩҒШ§ШӘ Ш§Щ„ЩҶЩҒЩӮЩҠШ©ШҢ ЩҲЩҒЩҠ Ш№Ш§Щ… 1959Щ… - ШӘЩ… ШұЩҒШ№ Щ…ЩғШЁШі Ш§Щ„ШӘШұШҙЩҠШӯ ШҘЩ„Щү Ш§Щ„ШЈШ№Щ„ЩүШҢ ЩҲШӘЩ… ШҘШҜШ®Ш§Щ„ ЩҶШ§ЩӮЩ„Ш§ШӘ Щ„ЩҶЩӮЩ„ Ш§Щ„Ш§ЩӮШұШ§Шө ШҘЩ„Щү Ш§ШіШ·ЩҲШ§ЩҶШ§ШӘ Ш§Щ„ШӘШ¬ЩҒЩҠЩҒШҢ ЩҲЩҒЩҠ Ш№Ш§Щ… 1963Щ…ШҢ ШӘЩ… ШҘШҜШ®Ш§Щ„ ШўЩ„Ш© Ш·ШӯЩҶ Ш¬ШҜЩҠШҜШ© Ш№Щ„Щү ШҙЩғЩ„ ШіЩ„Ш© Ш§ШіШ·ЩҲШ§ЩҶЩҠШ©.

ЩҲЩҒЩҠ ШЈЩҲШ§ШҰЩ„ Ш№Ш§Щ… 1964Щ…ШҢ ШЁШҜШЈ Ш§Щ„Щ…ШөЩҶШ№ ШЁШӘЩҲШұЩҠШҜ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Щ„ШөЩҶШ§Ш№Ш© Ш§Щ„ШЈШӯШ°ЩҠШ©.

ЩҲЩҒЩҠ Ш§Щ„ЩҒШӘШұШ© Щ…ЩҶ 1953Щ… ШҘЩ„Щү 1979Щ… Ш§ШұШӘЩҒШ№ ШӯШ¬Щ… Ш§ЩҶШӘШ§Ш¬ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ШЁШ§Щ„Щ…ШөЩҶШ№ Щ…ЩҶ 20 ШЈЩ„ЩҒ Ш·ЩҶ ШҘЩ„Щү 75 ШЈЩ„ЩҒ Ш·ЩҶ ШіЩҶЩҲЩҠШ§ЩӢ ЩҲШЁЩ„Шә Ш§Щ„Ш§ЩҶШӘШ§Ш¬ Ш®Щ„Ш§Щ„ ЩҮШ°ЩҮ Ш§Щ„ЩҒШӘШұШ© ШӯЩҲШ§Щ„ЩҠ 615 ШЈЩ„ЩҒ Ш·ЩҶ. ШӘЩ… ШӘЩҲШұЩҠШҜ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Щ…ЩҶ Щ…Ш®ШӘЩ„ЩҒ Ш§Щ„Ш№Щ„Ш§Щ…Ш§ШӘ Ш§Щ„ШӘШ¬Ш§ШұЩҠШ© Щ„ШЈЩғШ«Шұ Щ…ЩҶ 100 ШҙШұЩғШ© ЩҒЩҠ Ш§Щ„Ш§ШӘШӯШ§ШҜ Ш§Щ„ШіЩҲЩҒЩҠШӘЩҠ. ЩҒЩҠ Ш§Щ„Ш«Щ…Ш§ЩҶЩҠЩҶЩҠШ§ШӘШҢ ШӘЩ… Ш§ШіШӘШ®ШҜШ§Щ… Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„Щ…Ш®ШөШЁ Щ…ЩҶ Щ…ЩғЩ…ЩҶ ШӘЩҲШұШЁЩҠЩҒ Щ„ШҘЩҶШӘШ§Ш¬ Ш§Щ„Ш¬Щ„ЩҲШҜ Ш§Щ„Ш§ШөШ·ЩҶШ§Ш№ЩҠШ© ЩҲШ§Щ„ШЈЩӮЩ…ШҙШ© Ш§Щ„ШӘЩӮЩҶЩҠШ© ЩҲШ§Щ„Щ…ЩҶШӘШ¬Ш§ШӘ Ш§Щ„ШЁЩ„Ш§ШіШӘЩҠЩғЩҠШ©. ЩҒЩҠ Ш§Щ„ШӘШіШ№ЩҠЩҶЩҠШ§ШӘШҢ ЩҲЩҶШёШұШ§ЩӢ Щ„Щ„ШЈШІЩ…Ш© Ш§Щ„ЩҶШ§Ш¬Щ…Ш© ШЁШіШЁШЁ ШӘЩҒЩғЩғ Ш§Щ„Ш§ШӘШӯШ§ШҜ Ш§Щ„ШіЩҲЩҒЩҠШӘЩҠ ЩҲШ§ЩҶШ®ЩҒШ§Ш¶ Щ…Ш№ШҜЩ„Ш§ШӘ ЩҶЩ…ЩҲ Ш§Щ„Ш§ЩӮШӘШөШ§ШҜ ЩҲШ§Щ„ШөЩҶШ§Ш№Ш© Щ…ЩҶ Ш№Ш§Щ… 1993Щ… ШҘЩ„Щү Ш№Ш§Щ… 1997Щ…ШҢ Щ„Щ… ШӘЩғЩҶ Ш§Щ„Щ…ШӨШіШіШ© ШӘШ№Щ…Щ„ ШЁЩғШ§Щ…Щ„ Ш·Ш§ЩӮШӘЩҮШ§.

ЩҲЩҒЩҠ Ш№Ш§Щ… 2013Щ…ШҢ Ш¬ШұШӘ Ш№Щ…Щ„ЩҠШ§ШӘ ШӘШӯШҜЩҠШ« Щ…ШұШ§ЩҒЩӮ Ш§Щ„ШҘЩҶШӘШ§Ш¬ ЩҲШӘШәЩҠЩҠШұ ШҘШҜШ§ШұШ© Ш§Щ„Щ…ШөЩҶШ№. ЩҲЩҒЩҠ Ш№Ш§Щ… 2015Щ…ШҢ ШӘЩ… ШӘШҙШәЩҠЩ„ Щ…Ш¬Щ…Ш№ ШҘЩҶШӘШ§Ш¬ Ш¬ШҜЩҠШҜ. ЩӮШ§Щ…ШӘ Ш§Щ„Щ…ШӨШіШіШ© ШЁШӘШұЩғЩҠШЁ Ш®Ш· ШӘЩғЩҶЩҲЩ„ЩҲШ¬ЩҠ Ш¬ШҜЩҠШҜ ШЁЩӮШҜШұШ© ШӘШөЩ„ ШҘЩ„Щү 2500 Ш·ЩҶ Щ…ЩҶ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ШҙЩҮШұЩҠЩӢШ§ШҢ Щ„ШҘЩҶШӘШ§Ш¬ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„Щ…Ш®ШөШЁ Ш§Щ„ШұШ·ШЁ ШЁЩҶШіШЁШ© ШұШ·ЩҲШЁШ© ШӘШӘШұШ§ЩҲШӯ ШЁЩҠЩҶ 5- 28%ШҢ Ш№Щ„Щү ШҙЩғЩ„ ЩғШӘЩ„. ЩҠШӘШ¶Щ…ЩҶ Ш®Ш· Ш§Щ„ШӘШ®ШөЩҠШЁ Ш§Щ„ШұШ·ШЁШҢ Ш§Щ„Ш°ЩҠ ШӘЩ… ШӘШ·ЩҲЩҠШұЩҮ Щ…ЩҶ ЩӮШЁЩ„ Щ…ШӘШ®ШөШөЩҠ Ш§Щ„ШҙШұЩғШ©ШҢ ЩҒШөЩ„ Щ…ЩҲШ§ШҜ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„Ш®Ш§Щ… ШӯШіШЁ ШҜШұШ¬ШӘЩҮ ЩҒЩҠ Ш§Щ„Щ…ШіШӘЩҲШҜШ№ШҢ ЩҲЩҶШ®ШөЩҠШЁ Щ…Ш№Щ„ЩӮ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Щ…ЩҶ Ш®Щ„Ш§Щ„ ЩҶШёШ§Щ… Ш§Щ„ШӘЩҒШӘЩҠШӘ ЩҲШ§Щ„ШӘШөЩҶЩҠЩҒ ЩҲШ§Щ„ШӘШ¬ЩҒЩҠЩҒ Ш№Щ„Щү Щ…ЩғШЁШі Ш§Щ„ШӘШұШҙЩҠШӯ ШҘЩ„Щү 30% ШұШ·ЩҲШЁШ© ЩҲШ§Щ„ШӘШ¬ЩҒЩҠЩҒ ЩҒЩҠ Щ…Ш¬ЩҒЩҒ Ш§Щ„ШӘШҜЩҒЩӮ Ш§Щ„Щ…ШЁШ§ШҙШұ ШҘЩ„Щү 5ШҢ 12ШҢ 14ШҢ 18%. ШӘШӘЩҠШӯ ЩҮШ°ЩҮ Ш§Щ„ШӘЩғЩҶЩҲЩ„ЩҲШ¬ЩҠШ§ Ш§Щ„ШӯШөЩҲЩ„ Ш№Щ„Щү Щ…ЩҶШӘШ¬ Ш№Ш§Щ„ЩҠ Ш§Щ„Ш¬ЩҲШҜШ© ЩҲШ¶Щ…Ш§ЩҶ Ш§ШіШӘЩӮШұШ§Шұ Щ…ШӨШҙШұШ§ШӘ Ш§Щ„Ш¬ЩҲШҜШ©.

ШӯШ§Щ„ЩҠЩӢШ§ШҢ ЩҠШ№ШҜ ""Щ…ШөЩҶШ№ ШӘЩҲШұШЁЩҠЩҒ Щ„Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ"" Щ…ШӨШіШіШ© ШӘШ№ШҜЩҠЩҶ ШұШ§ШҰШҜШ© ЩҒЩҠ ШЈЩҲЩғШұШ§ЩҶЩҠШ§ШҢ ЩҲШ§Щ„ШӘЩҠ ШӘШ№Щ…Щ„ ЩҒЩҠ Щ…Ш¬Ш§Щ„ ШӘШ·ЩҲЩҠШұ Ш§Щ„Щ…ЩғШ§Щ…ЩҶ ЩҲШҘШіШӘШ®ШұШ§Ш¬ ЩҲШЁЩҠШ№ Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ Ш§Щ„Щ…Ш®ШөШЁ ЩҲШұЩ…Ш§Щ„ Ш§Щ„ЩғЩҲШ§ШұШӘШІ. ЩҠШ№ШҜ Щ…ЩғЩ…ЩҶ ШӘЩҲШұШЁЩҠЩҒ Щ„Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ЩҲШ§ШӯШҜЩӢШ§ Щ…ЩҶ ШЈЩғШЁШұ Ш§Щ„Щ…ЩғШ§Щ…ЩҶ ЩҒЩҠ ШЈЩҲШұЩҲШЁШ§ Ш§Щ„ЩҲШіШ·Щү ЩҲШ§Щ„ШҙШұЩӮЩҠШ©. ЩҠШіШӘШ®ШҜЩ… Ш§Щ„ЩғШ§ЩҲЩ„ЩҠЩҶ ЩҲШұЩ…Щ„ Ш§Щ„ЩғЩҲШ§ШұШӘШІ Щ…ЩҶ Щ…ЩғЩ…ЩҶ ШӘЩҲШұШЁЩҠЩҒ ЩғЩ…ЩҲШ§ШҜ ШӯШҙЩҲ ЩҒЩҠ ШҘЩҶШӘШ§Ш¬ Ш§Щ„ШЁЩҲШұШіЩ„ЩҠЩҶ ЩҲШ§Щ„Ш®ШІЩҒ Ш§Щ„ШөШӯЩҠ ЩҲШ§Щ„ШЁЩ„Ш§Ш· ЩҲЩ…ЩҶШӘШ¬Ш§ШӘ Ш§Щ„ЩҒШ®Ш§Шұ ЩҲШ§Щ„ЩғШұШӘЩҲЩҶ ЩҲШ§Щ„ШЈШӯШ°ЩҠШ© Ш§Щ„Щ…Ш·Ш§Ш·ЩҠШ© ЩҲШ§Щ„Щ…ЩҶШӘШ¬Ш§ШӘ Ш§Щ„Щ…Ш·Ш§Ш·ЩҠШ© ЩҲШ§Щ„ШЁЩ„Ш§ШіШӘЩҠЩғЩҠШ© ЩҲЩ„ШҘЩҶШӘШ§Ш¬ Ш§Щ„Ш¬Щ„ЩҲШҜ Ш§Щ„Ш§ШөШ·ЩҶШ§Ш№ЩҠШ© ЩҲШ§Щ„ШЈЩӮЩ…ШҙШ© ЩҲШ§Щ„Щ„ЩҠЩҶЩҲЩ„ЩҠЩҲЩ… ЩҲШ§Щ„Щ…ЩҶШӘШ¬Ш§ШӘ Ш§Щ„Щ…ЩӮШ§ЩҲЩ…Ш© Щ„Щ„ШӯШұШ§ШұШ©ШҢ ЩҒЩҠ ШҘЩҶШӘШ§Ш¬ Щ…ЩҲШ§ШҜ Ш§Щ„ЩӮЩҲЩ„ШЁШ© ЩҒЩҠ Щ…Ш¬Ш§Щ„ Ш§Щ„Щ…ШіШ§ШЁЩғШҢ ЩҲЩғШ°Щ„Щғ Щ„ШҘЩҶШӘШ§Ш¬ Ш§Щ„Щ…ШӯЩҒШІШ§ШӘ ЩҲШ§Щ„Щ…ЩҲШ§ШҜ Ш§Щ„ШҜШ§Ш№Щ…Ш© ЩҒЩҠ ШөЩҶШ§Ш№Ш© ШӘЩғШұЩҠШұ Ш§Щ„ЩҶЩҒШ·.